-> Hier kostenlos registrieren

Hallo zusammen

Bis anhin habe ich grösstenteils kleine Maschinen die in Sich gekapselt funktionieren (zB Schleifautomaten/Fräsautomaten etc.) programmiert.

Unsere Strategie hierbei ist eigentlich immer, dass wir über die gesamte Maschine eine Betriebsartenwahl haben (Einricht/Hand/Automat), welche dann für alle Stationen auf der Maschine gillt.

Wenn nun eine Störung auftritt, wechselt die Maschine auf "Hand" und alle Stationen machen den aktuellen Zyklus noch fertig (ausser natürlich die Station mit dem Fehler). Das Personal behebt die Störung, drückt Reset um die gestörte Station wieder in Grundstellung zu bringen und startet danach wieder die Betriebsart Automat.

Somit läuft die Anlage wieder normal im Automat weiter. Die funktioniert hier soweit sehr gut, da die Stationen eh nicht mehr weiter arbeiten können wenn eine auf Fehler geht, ausser den aktuellen Zyklus noch fertig machen.

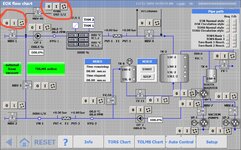

Nun muss ich zum ersten mal eine ganze Produktionslinie programmieren, wo sehr viele Stationen unabhängig voneinander arbeiten können. Ein Beispiel zB ein einfacher Entlastungstopper, welcher ankommende Warenträger einzeln durchtaktet bis die Zone nach ihm voll ist und dann die WT zurückhält bis wieder Platz vorhanden ist.

Hier soll nun natürlich nicht die ganze Produktionslinie bei einer Störung eines Stoppers auf Hand wechseln und aufhören zu produzieren sondern wo möglich noch weiter arbeiten soweit möglich (es gibt diverse Pufferzonen die gefüllt werden können für solche Fälle). Wie handhabt ihr hier die Betriebsarten?

Meine Überlegung war, dass die Störung halt nicht mehr wie sonst "Hand" verlangt sondern einfach angezeigt wird und die gestörte Station nicht mehr weiter arbeitet aber alles andere bleibt normal im Automat aktiv un arbeitet solange die Bedingungen erfüllt sind. Nun kann das Bedienpersonal den Fehler beheben und die Station resetten während dem alles andere weiter arbeitet und über eine Taste auf der Visu die zuvor gestörte Station wieder in den Automatverbund aufnehmen.

Ich habe also pro Station quasi eine Unter Automat Betriebsart die bei einer Störung deaktiviert wird und dann vom Bediener wieder gestartet werden kann nach Fehlerbehebung.

Habt ihr da vielleicht andere Lösungsansätze oder wie handhabt man das normalerweise dass nicht alles stoppt? Oder soll die Station direkt nach Reset wieder starten ohne zusätzlichen Tastendruck auf der Visu?

Danke für eure Hilfe

Bis anhin habe ich grösstenteils kleine Maschinen die in Sich gekapselt funktionieren (zB Schleifautomaten/Fräsautomaten etc.) programmiert.

Unsere Strategie hierbei ist eigentlich immer, dass wir über die gesamte Maschine eine Betriebsartenwahl haben (Einricht/Hand/Automat), welche dann für alle Stationen auf der Maschine gillt.

Wenn nun eine Störung auftritt, wechselt die Maschine auf "Hand" und alle Stationen machen den aktuellen Zyklus noch fertig (ausser natürlich die Station mit dem Fehler). Das Personal behebt die Störung, drückt Reset um die gestörte Station wieder in Grundstellung zu bringen und startet danach wieder die Betriebsart Automat.

Somit läuft die Anlage wieder normal im Automat weiter. Die funktioniert hier soweit sehr gut, da die Stationen eh nicht mehr weiter arbeiten können wenn eine auf Fehler geht, ausser den aktuellen Zyklus noch fertig machen.

Nun muss ich zum ersten mal eine ganze Produktionslinie programmieren, wo sehr viele Stationen unabhängig voneinander arbeiten können. Ein Beispiel zB ein einfacher Entlastungstopper, welcher ankommende Warenträger einzeln durchtaktet bis die Zone nach ihm voll ist und dann die WT zurückhält bis wieder Platz vorhanden ist.

Hier soll nun natürlich nicht die ganze Produktionslinie bei einer Störung eines Stoppers auf Hand wechseln und aufhören zu produzieren sondern wo möglich noch weiter arbeiten soweit möglich (es gibt diverse Pufferzonen die gefüllt werden können für solche Fälle). Wie handhabt ihr hier die Betriebsarten?

Meine Überlegung war, dass die Störung halt nicht mehr wie sonst "Hand" verlangt sondern einfach angezeigt wird und die gestörte Station nicht mehr weiter arbeitet aber alles andere bleibt normal im Automat aktiv un arbeitet solange die Bedingungen erfüllt sind. Nun kann das Bedienpersonal den Fehler beheben und die Station resetten während dem alles andere weiter arbeitet und über eine Taste auf der Visu die zuvor gestörte Station wieder in den Automatverbund aufnehmen.

Ich habe also pro Station quasi eine Unter Automat Betriebsart die bei einer Störung deaktiviert wird und dann vom Bediener wieder gestartet werden kann nach Fehlerbehebung.

Habt ihr da vielleicht andere Lösungsansätze oder wie handhabt man das normalerweise dass nicht alles stoppt? Oder soll die Station direkt nach Reset wieder starten ohne zusätzlichen Tastendruck auf der Visu?

Danke für eure Hilfe