formulator

Level-2

- Beiträge

- 73

- Reaktionspunkte

- 5

-> Hier kostenlos registrieren

Hallo zusammen,

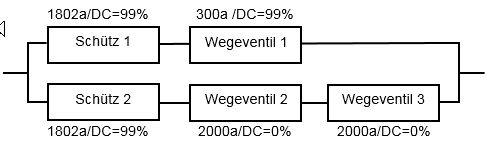

ich stehe im Momentgerade wieder mal auf dem Schlauch und bin verwirrt. Es geht prinzipiell um die Frage, ob in einem Kategorie 3 System für einen PLr=d in einem der redundanten Pfade Komponenten eingesetzt werden dürfen, die einen DC-Wert = 0 haben?

Das gesamte SB hätte laut Sistema einen DC=87%! Gleichzeitig gibt Sistema jedoch die Meldung aus, dass man überprüfen soll ob bei Kategorie 3 Komponenten mit einem DC von 0% verwendet werden dürfen. Nun ist es doch das Kennzeichen der Kategorie 3, dass Testeinrichtungen einige, aber nicht alle Fehler entdecken müssen. Und dass eine Anhäufung unentdeckter Fehler zum Ausfall der Sicherheitsfunktion führen kann.

Meine Frage lautet also: Ist das jetzt zulässig für Kategorie 3 und einem PLr=d oder nicht?

Grüße

formulator

ich stehe im Momentgerade wieder mal auf dem Schlauch und bin verwirrt. Es geht prinzipiell um die Frage, ob in einem Kategorie 3 System für einen PLr=d in einem der redundanten Pfade Komponenten eingesetzt werden dürfen, die einen DC-Wert = 0 haben?

Das gesamte SB hätte laut Sistema einen DC=87%! Gleichzeitig gibt Sistema jedoch die Meldung aus, dass man überprüfen soll ob bei Kategorie 3 Komponenten mit einem DC von 0% verwendet werden dürfen. Nun ist es doch das Kennzeichen der Kategorie 3, dass Testeinrichtungen einige, aber nicht alle Fehler entdecken müssen. Und dass eine Anhäufung unentdeckter Fehler zum Ausfall der Sicherheitsfunktion führen kann.

Meine Frage lautet also: Ist das jetzt zulässig für Kategorie 3 und einem PLr=d oder nicht?

Grüße

formulator