-> Hier kostenlos registrieren

Hallo,

ich habe gesehen es gibt bereits ähnliche Themen, möchte jedoch trotzdem ein eigenes aufmachen und hoffe dass ich hier eventuell ein paar gute Ansätze für meine Aufgabenstellung bekomme.

Bei meinem Projekt habe ich eine 1516TF-3 CPU im Einsatz mit mehreren Servo-Antrieben und Motion-Control-Funktionen.

Auf der Steuerung werden ebenfalls 6 Regelkreise verarbeitet, dort stehe ich vor einer kleinen Problematik.

Jeder Regelkreis hat seine eigene Pumpe mit darauffolgenden Durchflussmesser. Die Flüssigkeit wird danach auf einer Platte aufgebracht.

Ein Regelkreis hat einen Durchfluss von bis zu 5 l/min, und der Mindestdurchfluss beträgt 1 l/min, auch wenn der Sollwert des PID-Reglers hier doch sehr oft

und schnell umgestellt wird (teilweise alle 2-3 Sekunden) pendelt sich der Regler schnell genug ein, auch wenn die Drehzahl in diesem Fall natürlich stark schwankt.

Der zweite Regelkreis dazu hat jedoch eine sehr genaue Pumpe, dort werden 0.07 l/min als Mindestdurchfluss verwendet und ein maximaler Fluss von ca. 500 ml/min ist möglich. Wenn ich das ganze jetzt regeln will, komme ich eben nur auf den Effekt dass die Drehzahl zwischen Max/Min dauerhaft hin und her schaltet, da vor allem bei dem Mindestdurchfluss kaum noch Flüssigkeit durchrinnt und bei einer kleinen Reduktion der Drehzahl bereits auf 0.00 l/min wechselt.

Rein steuerungstechnisch berechne ich anhand meiner Datenblätter eigentlich die nötige Drehzahl meiner Antriebe um den nötigen Durchfluss zu erreichen. Es werden jedoch verschiedene Flüssigkeiten mit verschiedenen Viskositäten usw. verwendet, dadurch kann es natürlich passieren dass ein Antrieb mit einer z.B.: Drehzahl von 1000 U/min fahren soll für einen Durchfluss von 0,07 l/min, plötzlich mehr Drehzahl benötigt weil der Durchfluss auf 0,057 l/min abgesackt ist.

Der Sollwert wird bei beiden Regelkreisen sehr oft und schnell verändert (ca. 2-3 Sekunden).

Momentan, sollte aber ein Workaround bleiben, verwende ich die berechnete Drehzahl und Rampe (relativ schnell) auf den Sollwert hin, dafür komme ich jedoch auf die Ist-Abweichungen wie oben angegeben.

Natürlich ist hier mein Hauptproblem der schnelle Wechsel zwischen hohen und niedrigen Drehzahlen.

Momentan kann ich das ganze nur mit einem PT2-Glied einigermaßen simulieren indem ich Dämpfung und Zeitkonstante relativ gering halte. Hatte aber bereits an der echten Anlage die Funktion getestet und bin ziemlich auf dasselbe Ergebnis gestoßen.

Hatte schon an zwei andere Optionen gedacht, mit denen ich nicht ganz glücklich bin:

1. Durchschnitts-Wert:

Ich hatte schon die Idee eventuell eine Durchschnitts-Aufzeichnung über 1 Sekunde zu machen (also jeden Zyklus den Ist-Wert wegzuspeichern) und anhand dieses Durchschnitts auszurechnen wieviel Drehzahl ich auf die existierende draufsetzen muss um den Durchfluss zu erreichen.

Diese Prüfung muss natürlich dauerhaft gemacht und angepasst werden.

2. Kalibrierung durch Kunde:

Die absolute Notlösung wäre für mich eine Kalibrierung durch den Kunden durchführen zu lassen, dass er sozusagen die nötigen Prozente die fehlen am HMI noch einstellen kann und er im Kalibrierungsmodus testen könnte ob bei einer Vorgabe von 0.07 ml/min, auch wirklich 0.07 ml/min fließen.

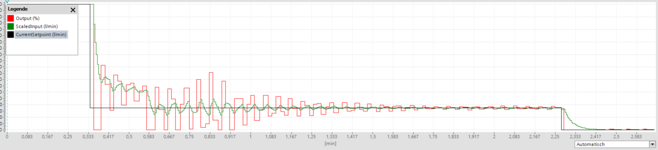

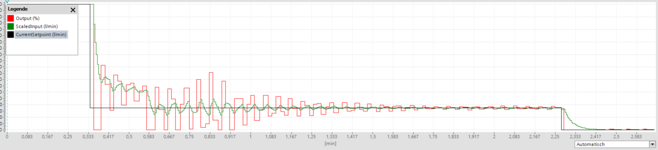

Die Aufzeichnung mit simulieren PT2, während ich mich mit Werten etwas gespielt habe.

Bitte keine zu starke Kritik, soll nur als Beispiel dienen.

Nun zur Frage, hat vielleicht jemand Erfahrung mit sehr schnell ändernden Ist-Werte in Kombination mit schnell ändernden Sollwerten mit der PID-Regler Funktion von Siemens und kann mir dabei eventuell einen Tipp geben?

Den Prozesswert, da er sich schnell ändert habe ich bereits mit einem PT2-Glied gedämpft.

Habe mich schon mit ziemlich allen PID-Parametern gespielt, komme aber auf kein einwandfreies, bzw. schnell genug reagierendes Ergebnis.

ich habe gesehen es gibt bereits ähnliche Themen, möchte jedoch trotzdem ein eigenes aufmachen und hoffe dass ich hier eventuell ein paar gute Ansätze für meine Aufgabenstellung bekomme.

Bei meinem Projekt habe ich eine 1516TF-3 CPU im Einsatz mit mehreren Servo-Antrieben und Motion-Control-Funktionen.

Auf der Steuerung werden ebenfalls 6 Regelkreise verarbeitet, dort stehe ich vor einer kleinen Problematik.

Jeder Regelkreis hat seine eigene Pumpe mit darauffolgenden Durchflussmesser. Die Flüssigkeit wird danach auf einer Platte aufgebracht.

Ein Regelkreis hat einen Durchfluss von bis zu 5 l/min, und der Mindestdurchfluss beträgt 1 l/min, auch wenn der Sollwert des PID-Reglers hier doch sehr oft

und schnell umgestellt wird (teilweise alle 2-3 Sekunden) pendelt sich der Regler schnell genug ein, auch wenn die Drehzahl in diesem Fall natürlich stark schwankt.

Der zweite Regelkreis dazu hat jedoch eine sehr genaue Pumpe, dort werden 0.07 l/min als Mindestdurchfluss verwendet und ein maximaler Fluss von ca. 500 ml/min ist möglich. Wenn ich das ganze jetzt regeln will, komme ich eben nur auf den Effekt dass die Drehzahl zwischen Max/Min dauerhaft hin und her schaltet, da vor allem bei dem Mindestdurchfluss kaum noch Flüssigkeit durchrinnt und bei einer kleinen Reduktion der Drehzahl bereits auf 0.00 l/min wechselt.

Rein steuerungstechnisch berechne ich anhand meiner Datenblätter eigentlich die nötige Drehzahl meiner Antriebe um den nötigen Durchfluss zu erreichen. Es werden jedoch verschiedene Flüssigkeiten mit verschiedenen Viskositäten usw. verwendet, dadurch kann es natürlich passieren dass ein Antrieb mit einer z.B.: Drehzahl von 1000 U/min fahren soll für einen Durchfluss von 0,07 l/min, plötzlich mehr Drehzahl benötigt weil der Durchfluss auf 0,057 l/min abgesackt ist.

Der Sollwert wird bei beiden Regelkreisen sehr oft und schnell verändert (ca. 2-3 Sekunden).

Momentan, sollte aber ein Workaround bleiben, verwende ich die berechnete Drehzahl und Rampe (relativ schnell) auf den Sollwert hin, dafür komme ich jedoch auf die Ist-Abweichungen wie oben angegeben.

Natürlich ist hier mein Hauptproblem der schnelle Wechsel zwischen hohen und niedrigen Drehzahlen.

Momentan kann ich das ganze nur mit einem PT2-Glied einigermaßen simulieren indem ich Dämpfung und Zeitkonstante relativ gering halte. Hatte aber bereits an der echten Anlage die Funktion getestet und bin ziemlich auf dasselbe Ergebnis gestoßen.

Hatte schon an zwei andere Optionen gedacht, mit denen ich nicht ganz glücklich bin:

1. Durchschnitts-Wert:

Ich hatte schon die Idee eventuell eine Durchschnitts-Aufzeichnung über 1 Sekunde zu machen (also jeden Zyklus den Ist-Wert wegzuspeichern) und anhand dieses Durchschnitts auszurechnen wieviel Drehzahl ich auf die existierende draufsetzen muss um den Durchfluss zu erreichen.

Diese Prüfung muss natürlich dauerhaft gemacht und angepasst werden.

2. Kalibrierung durch Kunde:

Die absolute Notlösung wäre für mich eine Kalibrierung durch den Kunden durchführen zu lassen, dass er sozusagen die nötigen Prozente die fehlen am HMI noch einstellen kann und er im Kalibrierungsmodus testen könnte ob bei einer Vorgabe von 0.07 ml/min, auch wirklich 0.07 ml/min fließen.

Die Aufzeichnung mit simulieren PT2, während ich mich mit Werten etwas gespielt habe.

Bitte keine zu starke Kritik, soll nur als Beispiel dienen.

Nun zur Frage, hat vielleicht jemand Erfahrung mit sehr schnell ändernden Ist-Werte in Kombination mit schnell ändernden Sollwerten mit der PID-Regler Funktion von Siemens und kann mir dabei eventuell einen Tipp geben?

Den Prozesswert, da er sich schnell ändert habe ich bereits mit einem PT2-Glied gedämpft.

Habe mich schon mit ziemlich allen PID-Parametern gespielt, komme aber auf kein einwandfreies, bzw. schnell genug reagierendes Ergebnis.