- es ist eine Dokumentation vorhanden, welche man neuen Kollegen, Kunden o.ä. geben kann

Hmmm. Die vorhandene Dokumentation lässt Dich hier sooo ratlos auftreten, aber den neuen Kollegen und den Kunden soll sie helfen?

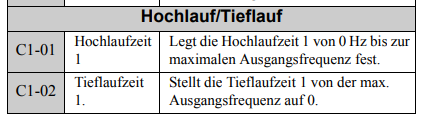

Zum Beispiel, dass der Regler einen prozentualen Wert ausgibt, den ich nochmal durch 2 teilen muss, da der FU bei 50 Hz 100% Drehzahl liefert.

Diesen Zusammenhang sehe ich noch nicht so recht. Steuerst Du denn den FU direkt mit der Anzahl Hz an?

Wichtiger finde ich:

Wenn Du an dieser Stelle etwas änderst, änderst Du damit auch die im Regelkreis wirksame ProportionalVerstärkung und die am Regler eingestellte ProportionalVerstärkung muss dann neu (ermittelt und) eingestellt werden.

Ich habe, wie empfohlen, die Regelparameter zuerst auf Gain = 1, alle anderen auf 0 gesetzt. Ergebnis: starkes Schwingen, eigentlich nur zwischen 0 und 100 %

Na, das ist doch schon ein gutes Lebenszeichen Deines Reglers! Sollte allerdings das Schwingen des Regelkreises so heftig sein, dass eine Beschädigung irgendwelcher Dinge im Regelkreis zu befürchten ist, dann den Gain sofort auf 0 und lieber mit Gain = 0 beginnen und vorsichtig den Wert erhöhen.

So lange erhöhen, bis das Schwingen einsetzt, dann zügig die PeriodenDauer bzw. die Frequenz der Schwingung ermitteln und aufschreiben.

Dann Gain wieder so weit verringern, bis das Schwingen aufhört.

Nein, sinnvolles probieren ist schneller und ausreichend.

Jain, noch sinnvoller und schneller finde ich es, das Probieren des D- und des I-Anteils mit den Werten zu beginnen, die Du aus der zuvor gemessenen Frequenz bzw. PeriodenDauer für den D- bzw. I-Anteil berechnet hast.

Zuerst den D-Anteil bei unwirksamem I-Anteil ermitteln.

Dann die ProportionalVerstärkung etwas erhöhen, wiederum so, dass kein Schwingen auftritt (also ggfs Gain wieder leicht reduzieren).

Wenn der D-Anteil passt, sollte durchaus eine geringe Erhöhung von Gain möglich sein. Ist diese Erhöhung von Gain nicht möglich, kannst Du davon ausgehen, dass der D-Anteil noch nicht passt. Ich würde für verschiedene probierte D-Anteile den jeweils maximal möglichen Wert von Gain aufschreiben und als "passenden" D-Anteil dann denjenigen wählen, der den grössten Gain erlaubt.

Sooo, der Haken beim Berechnen des D- und des I-Anteils aus der Frequenz bzw. PeriodenDauer der Schwingung ist folgender:

es geht um die KreisFrequenz ω und ω = 2 * π * f. Der Faktor 2 * π wird aber leicht vergessen. Das macht aber nix, wenn man nach folgendem Tipp vorgeht:

am besten in dem Bereich von einem Achtel bis zum 8-fachen des berechneten Wertes nach dem optimalen Wert suchen.

Hat man bei der Berechnung den Faktor 2 * π nicht vergessen, dann sollte das Optimum nahe am berechneten Wert liegen.

Hat man ihn aber vergessen, dann sollte das Optimum entweder nahe bei 15% oder nahe bei 630% des berechneten Wertes liegen.

In diesem Zustand (D-Anteil ermittelt und wirksam, der I-Anteil weiterhin unwirksam) würde ich durchaus schon mal testen, wie gut (oder wie schlecht?) das RegelVerhalten aussieht. Eigentlich müsste es bei SprungAntworten schon verblüffend gut sein.

Wunder bezüglich einer weiteren Verbesserung durch die Hinzunahme des I-Anteils darf man nicht erwarten.

Die beabsichtigte Wirkung des I-Anteils ist, dass er es schafft, länger anhaltende kleine Abweichungen des Istwertes von Sollwert nach und nach noch abzubauen. Die "Nebenwirkungen" des I-Anteils sind jedoch eher von der üblen Sorte. Der I-Anteil ist das Gedächtnis, das sich die zurückliegenden Abweichungen des Istwertes vom Sollwert merkt. Je länger diese Abweichungen anstehen, desto stärker wertet er sie.

Dadurch kann sich, wenn ein Regelkreis - aus welchen Gründen auch immer - nicht das gewünschte/geforderte Ergebnis liefern kann, ein AusgangsWert aufbauen, der, sobald der Regelkreis wieder "normal" arbeiten kann, erst einmal jenseits von gut und böse ist und wieder abgebaut werden muss. D.h. die erhoffte positive Wirkung des I-Anteils steht zunächst in keinem Verhältnis zum sehr störenden Beitrag des I-Anteils. Klar, dagegen sind schon Mittel und Wege erdacht worden.

Während man versucht, die Nebenwirkungen noch perfektionierter zu bekämpfen, sollte man hin und wieder überlegen, ob der geringe positive Effekt des I-Anteils noch in einem gesunden Verhältnis zu den AbhilfeMassnahmen und der aufgewendeten Zeit steht.

Aber trotz aller soeben geäusserten Bedenken sollte man jetzt abschliessend noch die richtige Einstellung für den I-Anteil ermitteln.

Für die Ermittlung des I-Anteils gilt zwar sinngemäss das gleiche wie für die des D-Anteils, ABER diesmal darf der Gain NICHT verändert werden.

Somit kann auch die (nicht stattfindende !) "Nachbesserung" des Gain kein Kriterium zur Ermittlung des optimalen I-Anteils sein! Leider.

Ich würde zunächst mal mit 15%, mit 100% und mit 630% des errechneten Wertes für den I-Anteil schauen, ob eine Verbesserung des RegelVerhaltens zu beobachten ist ...

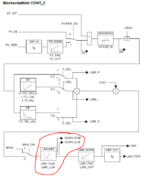

Der minimale Sollwert ist auf 20 Hz (nicht %) begrenzt, das bedeutet also 40%.

Denn genau genommen beträgt mein Regelbereich ja nur 50Hz-20Hz=30Hz. Das habe ich meinem Regler aber noch nicht mitgeteilt. Der Stellwert ist im FU auf 20 Hz nach unten begrenzt.

Na ja, immerhin ist der Fehler jetzt erkannt. Allerdings ist der Eingriff in das RegelVerhalten jetzt noch stärker als befürchtet.

Ich sprach eben davon, dass der Regelkreis u.U. nicht "normal" arbeiten kann. Ein solcher Fall wäre z.B., wenn der Regler aufgrund der RegelAbweichung zu Recht fordert, dass der Motor mit einer geringeren Drehzahl laufen soll, als für den Betrieb des Motors zulässig ist.

Während dieser Zeit sollte der I-Anteil unwirksam gemacht werden, weil er sonst während dieser Zeit zu seinem Schlag ins Kontor ausholen würde.

Das sollte ich meinem Regler sicher mitteilen. Aber wie?

Nicht unbedingt bzw. nicht direkt. Wichtig ist, wie gesagt, dass der I-Anteil des Reglers inaktiv gemacht wird, solange der Regler zu dem Ergebnis kommt, dass der Motor mit weniger als 20 Hz laufen soll.

Was wenn das nicht hilft? Jemand eine Idee?

Darüber zerbrechen wir uns erst den Kopf, wenn feststeht, dass die bisherigen Mühen für die Katz waren.

Schön wäre es dafür aber, zu erfahren, was nicht geholfen, sondern welche Wirkung hat und wie der dann aktuelle Stand aussieht.